熱交換器の制作

多管式熱交換器(シェル&チューブタイプ)

多管式熱交換器は主に次の部品より構成されます。〇 胴体

〇 水室カバー

〇 伝熱管

〇 管板

素材により、切断、溶接、機械加工等を行い組み立てられ、検査を行います。検査合格後、塗装及び最終確認が行われ、出荷されます。

1. 材料の準備

材料の切断、加工

鋼板、鋼管等を切断や機械加工等を行い、材料の準備を行います。2. 溶接等の製缶作業

製缶・溶接作業

準備した材料を溶接等で組み立てて行きます。3. 水室カバー

水室カバーの製作

鋳造製(鋳物)水室カバーを製作します。ブラスト(表面処理)、機械加工等を行います。

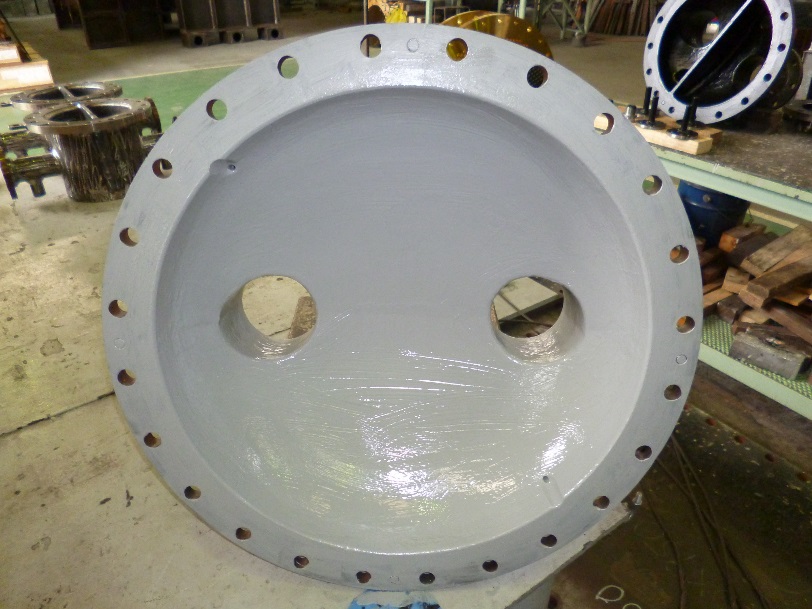

4. 管板の製作

管板の機械加工(穴あけ)

伝熱管が挿入される管穴、締め付けボルト用のボルト穴を開けていきます。管穴は気密性を高めるため、リーマ加工を施工します。

5. バッフル、支柱の製作

バッフル、支柱、隔管の組立

バッフル、支柱、隔管及び管板の組立と胴体への挿入。比較的小型のものは、立てた状態で組み立てます。

6. 伝熱管の組込

伝熱管の組込

伝熱管を胴体内に組込ます。組込方法は種々ありますが、手作業で挿入しているところです。

7. 伝熱管の取付け

伝熱管の取付け作業

伝熱管を管板に取り付けます。拡管という方法で行う事が一般的です。

拡管作業は、トルクコントロールにより均一に行われます。

8. 検査

水室カバー側

水室カバー側 胴体側

胴体側熱交換器の検査

寸法、外観検査及び水圧、気密等による耐圧検査を行います。圧力計を設置し、胴側と水室カバー側を別個に行います。

9. 検査後の工程

冷却水出入口側

冷却水出入口側 冷却折返し側

冷却折返し側検査後の水室カバー内面塗装

検査合格後、最終確認を行います。その後、塗装を行いますが、冷却水に海水を使用することが多いため、水室カバー内面は、重防錆塗装を行います。

10. 塗装

下塗り塗装

下塗り塗装 上塗り塗装(仕上げ)

上塗り塗装(仕上げ)機器の外面塗装

水室カバー組立後、外面塗装を行います。通常は下塗り、上塗り塗装を行いますが、下塗りのみで保温材の取付けを行う場合もあります。

11. 出荷

機器の出荷

完成後付属品と共に出荷されます。国内の場合は、トラックまたはトレーラーで運搬されます。

出荷の際は、機器に傷がつかない様に十分な養生を行います。